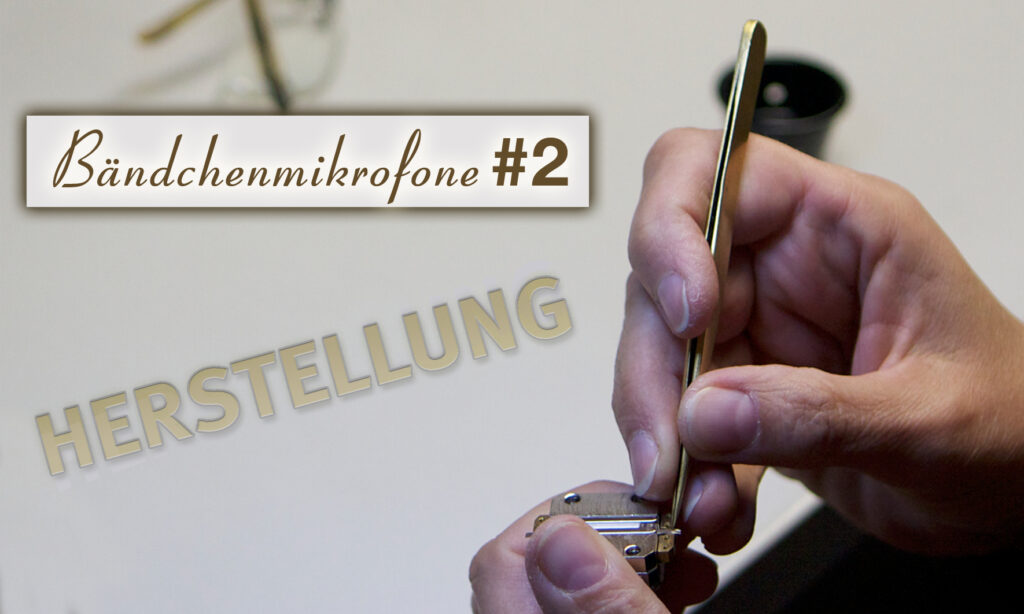

Bändchenherstellung: Handarbeit

Der 90. Geburtstag Firma Beyerdynamic war ein willkommener Anlass, den Produktionsstandort zu besuchen. Das Timing war wichtig, denn nicht immer werden auch wirklich Bändchenkapseln hergestellt. Der Arbeitsplatz, an dem die Geburt der Schallwandler geschieht, ist wirklich sehr unspektakulär – ein einfacher Holztisch mit nur wenigen Werkzeugen. High-Tech? Das findet man an dieser Stelle nicht, benötigt man auch nicht: Es ist mehr Handarbeit im Spiel, als man vielleicht zunächst glauben mag.

Alufolie in der notwendigen Dicke gibt es nicht zu kaufen

Das Herzstück eines Bändchens ist, keine Überraschung, das Bändchen. Beyerdynamic verwendet Reinaluminium, welches in der benötigten Materialstärke auf dem Markt schlichtweg nicht verfügbar ist. Das “Dünnermachen” erfolgt wie beim Plätzchenbacken mit einer Walze, bei Beyerdynamic übernimmt diesen Vorgang eine Goldwalze, mit welcher man beispielsweise das hauchdünne Blattgold herstellen kann. Ein kleines Geheimnis ist, mit welchem Zusätzen verhindert wird, dass das Aluminium zwischen den beiden Schutzpapieren in der Walze bricht oder nicht mehr von ihnen zu lösen ist. Wann die gewünschte Dicke erzielt ist, wissen die Mitarbeiter aus Erfahrung.

Wichtigstes Werkzeug: “Muscle Memory”

Sieht man sich Bändchen in Ribbonmikros an, fällt auf, dass diese nie einfach als dünnes Rechteck zwischen den beiden Magnetpolen sitzen. RCA-/AEA-Bändchen beispielsweise sind wie in einer Ziehharmonika aufgefaltet. Das wird bei den Amerikanern mit einer Art Prägewalze mit Zahnrad vorgenommen.

Bei Beyerdynamic ist es ein spezielles Muster an Vertiefungen und Erhöhungen, die vor allem eine höhere Ausgangsleistung erzeugen.Ein kleines Werkzeug mit den Negativabdrücken sorgt für diese Rillen, die bei Beyerdynamic “Sicken” getauft wurden. Ein mit der Rasierklinge großzügig zurechtgeschnittenes Stück dünner Folie wird eingespannt, das gesamte Werkzeug dann mit auf einen Holzblock aufgeschlagen. Wie stark dieser Schlag sein muss, damit die fragile Metallfolie nicht bricht, aber dennoch korrekt geprägt ist, ist ein weiterer Punkt, den die Mitarbeiter “im Blut” haben. Diese “Muscle Memory” sicher und beständig abrufen zu können, muss langwierig gelernt werden.

Expertenwerk: Bändchen einsetzen

Die überschüssigen Reste des aus dem Werkzeug herausragenden Bändchens werden wiederum mit einer Rasierklinge abgetrennt. Wenn das Ribbon korrekt geprägt und unbeschädigt ist, kann es zwischen die beiden Magnetschuhe in der Kapsel eingesetzt werden. Dabei muss es absolut parallel und mit exakt gleichem Abstand zu den beiden Magnetflanken liegen – bei einem nur Mikrometer breiten Spalt. Darüberhinaus muss es auch in Längsrichtung genau zentriert sein, damit das Sickenmuster symmetrisch ist, denn das ist wichtig für die ordnungsgemäße Schwingung. Hier wird es spannend: Wie man ahnen kann, wird hier kein Produktionsroboter eingesetzt, sondern wieder auf die Fähigkeiten, die ruhigen Hände, die guten Augen und die Erfahrung einiger weniger Mitarbeiter vertraut. Die guten Augen erhalten Unterstützung von einer starken Lupe und einer Lampe, die ruhigen Hände von einer Pinzette. Ein einfach so an zwei Enden festgemachtes Aluminiumband würde nur labberig herumwackeln, in einem Bändchenmikro sollen aber auch Luftschwingungen im Kilohertzbereich das Ribbon zum Mitschwingen anregen. Dazu ist es notwendig, dass das geprägte Aluminium vorgespannt wird. Auch dies ist ein Vorgang, der händisch vorgenommen wird. Die Einarbeitungszeit für einen Mitarbeiter dauert mindestens ein halbes Jahr.

Erst pusten, dann messen

Und Achtung, hier kommt der Knaller: Um zu überprüfen, ob das Bändchen wie vorgesehen eingesetzt wurde, werden nicht etwa Messgeräte bemüht – diese kommen später bei der Überprüfung des Mikros im Testbereich zum Einsatz. Es wird gegen das Bändchen gepustet. Schwingt dieses dann mit einer gewissen Amplitude, ist alles in Ordnung. Was vielleicht haarsträubend hausbacken klingt, ist es nicht, dieses System hat sich absolut bewährt. Und wer einmal Stereoaufnahmen mit zwei M 130 gemacht hat, der weiß zu berichten, wie gering die Toleranzen bei diesen Mikrofonen sind.

Alles doppelt

Manche Beyerdynamic-Ribbons haben eine Besonderheit – nämlich zwei übereinander angebrachte Bändchen. Natürlich gilt hier das gleiche wie beim ersten Aluminiumbändchen. Hier wird erneut deutlich, wie wichtig die penible Ausrichtung ist: Die beiden Bändchen sind sich sehr nah und dürfen sich durch versetzte Sicken oder unterschiedliches Schwingungsverhalten durch verschiedene Vorspannungen natürlich im Betrieb niemals berühren!

Hinter der Kapsel keine wirklichen Besonderheiten

Die weiteren Bestandteile eines Bändchenmikrofons unterscheiden sich nicht sonderlich von denen der Tauchspulenmikrofone. Die Dimension, in der die Anpassung erfolgen muss, ist jedoch eine andere: Die Bewegung der Bändchen induziert eine so geringe Spannung, dass sie enorm stark hochtransformiert werden muss – es kommen also spezielle Übertrager zum Einsatz

Verzögerungstaktiken

Die Nicht-Achtermikrofone unter den Bändchen sind eine seltene Spezies, finden bei Beyerdynamic jedoch öfters Anwendung. Hier wird der rückseitig auf die beiden Bänder einwirkende Schall mit einem feinen Metallgewebe und einem Kanalsystem verzögert. Diese Laufzeitunterschiede bewirken wie bei Tauchspulen- und Kondensatorkapseln eine gesteigerte Empfindlichkeit nach vorne.

Handarbeit ist unbezahlbar?

Das M 130 ist das älteste Bändchenmikrofon, welches von ein- und demselben Hersteller durchgängig gebaut wurde. Das STC 4038 wird heute von Coles gebaut, RCA-Ribbonklassiker stellt mittlerweile Wes Dooleys Unternehmen AEA her. Handarbeit in Deutschland, England oder den USA, das klingt nach viel Geld, welches man ausgeben muss. Natürlich steht einem sehr günstigen Preis entgegen, dass sich die Herstellung der Klassiker nicht automatisieren lässt. Das ist es unter anderem auch, was Sennheisers MD 21, MD 421 und MD 441so teuer sein lässt: Arbeitsstunden! Allerdings muss für die Klassiker nicht mehr geworben werden, die Entwicklungszeit ist lange her und hat sich ausgezahlt. Würde also ein Mikro wie das Beyerdynamic M 130 oder das Coles 4038 heute geplant und anschließend in kleiner Serie in Handarbeit gebaut werden, würde man sicher pro Stück zwei oder drei Tausender auf den Tisch legen müssen. So gesehen sind ein M 130 mit 575 Euro und ein 4038 mit 899 Euro absolute Schnäppchen*. Und dass sie hervorragende Klangeigenschaften haben, muss ich wohl nicht wiederholen. Falls doch, möchte ich noch einmal auf die Tests der verschiedenen Ribbonmikros verweisen.

*Preise von 2014