Beyerdynamic, der deutsche Hersteller von Kopfhörern und Mikrofonen, wird dieses Jahr geschlagene 90 Jahre alt! Damit übertrumpft man bezüglich des Alters sogar das Unternehmen, das in der weltweiten Wahrnehmung für deutsche Mikrofone schlechthin steht: Neumann wurde 1928 gegründet, Beyerdynamic schon 1924! In einer Branche, in der Firmen schon nach 20 Jahren beginnen, sich als “Traditionshersteller” zu bezeichnen, sind 90 Jahre eine wirklich sehr lange Zeit. Zunächst wurden zwar Lautsprecher für die ursprünglich auf Stummfilm ausgelegten Kinosäle gebaut, doch sehr schnell entwickelte sich ein umfangreicheres Portfolio.

Wir haben den 90. Geburtstag des Unternehmens zum Anlass genommen, einmal mit Kamera und Diktiergerät bewaffnet nach Heilbronn zu reisen. Neben einem ausführlichen Rundgang durch das Unternehmen stand mir Wolfgang Ernst, seines Zeichens Business Unit Manager, für unendlich viele Fragen zur Verfügung.

Beyerdynamics Produktionsstandort in Heilbronn

Klimatechnik

Ein Tag bei einem Hersteller wie Beyerdynamic beginnt idealerweise damit, sich die heiligen Hallen der Mikrofon- und Kopfhörerherstellung genau anzusehen. Und so war es auch. Mehr noch, mir wurde mit Fritz Vogel ein erfahrener Mitarbeiter an die Seite gestellt, genauer gesagt: ein ehemaliger Mitarbeiter. Herr Vogel war seit 1962 im Unternehmen und ist mittlerweile pensioniert – doch laut Wolfgang Ernst ein “typischer Unruheständler”. Er lässt es sich nicht nehmen, öfters einmal im Unternehmen vorbeizuschauen. Solche Menschen sind von unschätzbarem Wert für eine Firma, da sie noch “jede Schraube” kennen, eine jahrzehntelange Erfahrung haben und ihr Wissen dem sich verjüngenden Team weitergeben können – und ein gutes Zeichen: Die sehr gute Unternehmenskultur macht sich auch an der freundlichen und entspannten Atmosphäre im Betrieb bemerkbar, Arbeiten im Akkord ist undenkbar. Übrigens betreibt Beyerdynamic an vielen Stellen genau das Gegenteil von Fließbandarbeit: So fertigt etwa jeder Mitarbeiter einen Kopfhörer an seinem Arbeitsplatz. Das ist zwar ein wenig zeitaufwändiger, als wenn jeder nur einen einzelnen Produktionsschritt durchführen würde, doch die Abwechslung bei der Arbeit und der fast schon persönliche Bezug zu einem Produkt sorgen für eine insgesamt sehr hohe Qualität. Die Mitarbeiter packen “ihren” Kopfhörer sogar selbst ein!

Metall und Kunststoffe vertragen sich nicht gut

Beyerdynamic stellt gut drei Viertel aller benötigter Teile selbst her, darunter Metallarbeiten, welche jedoch nicht im Hauptwerk, sondern an einem anderen Standort in Heilbronn getätigt werden. Der hauptsächliche Grund dafür ist, dass sich Metallspäne und Magneten dynamischer Treiber und Empfänger so sehr lieb haben, dass sie sich anziehen. Beispielsweise ist im Spalt des Topfmagneten eines M 88 zwischen Spule und Magnet nicht viel Platz. Ganz verhindern ließe es sich mit vertretbarem Aufwand kaum, dass Luftzirkulation, Personen und Gegenstände Späne von einer Abteilung in die andere tragen, so hat man beides einfach getrennt. Im Hauptwerk Heilbronn wird in erster Linie Kunststoff verarbeitet, welches in seiner Rohform aus Kunststoff-Pellets besteht. Mit Farbe versehen können damit unter Druck von bis zu 50 Tonnen Bauteile für Kopfhörer, Mikrofone und sonstige Gerätschaften hergestellt werden. Allerdings gibt es auch Mischformen: Eine Besonderheit bei Beyerdynamics Top-Range-Kopfhörern ist die eingesetzte Metall-Kunststoffverspritzung, also ein Composite-Material.

In der Metallbearbeitung drehen die Heilbronner viel aus solidem Material. Die Gründe dafür sind nicht nur in der erzielten Produktqualität zu suchen, es ist schlichtweg auch preiswerter, Metallstangen zu bearbeiten und die wertvollen Späne wiederverwerten zu lassen, als Rohre nach eigenen Spezifikationen herstellen zu lassen.

Hochmoderne Technik neben jahrzehntealten Arbeitsschritten in der Handfertigung

Wo Kopfhörer und Mikrofone gebaut werden, muss auch Elektronik hergestellt werden. Beyerdynamic setzt auf schnelle Bestückungsautomaten – diesen bei der Arbeit zuzusehen, ist nicht ganz einfach. Zum einen vollzieht sich das Aufsetzen der Bauteile auf die Platinen hinter Glas und einigen Sicherheitsschranken, zum anderen geht alles wahnsinnig schnell. So bleibt dem Beobachter eigentlich nur, den Spulen mit den aufgewickelten Bauteilen beim Kleinerwerden zuzusehen. Zwei weitere Faktoren sind interessant: Das Bestücken und das Festlöten sind zwei getrennte Arbeitsschritte. Zudem wird jede fertige Platine von einem Scanner auf Fehler untersucht – mal ist ein Chip verkehrtherum aufgesetzt, mal schräg, dann wiederum ein Beinchen nicht festgelötet. Anstatt die Platine dann dem Elektroschrott zu übergeben, lötet eine Spezialistin unter einer Lupe die SMD-Bauteile nach.

Und generell kann auf Handarbeit nicht verzichtet werden. Besonders auffällig ist das bei der Herstellung von älteren Produkten. Wurden diese vor der Automatisierungszeit entwickelt, ist schließlich auch deren Herstellungsprozess mitentwickelt worden. Herr Vogel lotste mich zu einem Arbeitsplatz, an dem gerade Bändchenkapseln gebaut werden – hier ist so gut wie alles Handarbeit. Doch selbst die Kondensatorkapseln werden an einem Arbeitsplatz von Hand hergestellt. Keine einfache Arbeit, bedenkt man, dass die Toleranzen bei den Herzen der Mikrofone mit den bedampften Mylarfolien nur wenige Mikrometer betragen dürfen. Kleine Anekdote: Es ist überliefert, dass der in den 1960ern verstorbene Firmengründe Eugen Beyer sich gegen den Rat seiner Ingenieure zu Beginn gesträubt hatte, überhaupt Kondenser herzustellen. Das lag weniger am bestehenden Unternehmensnamen denn an der Tatsache, dass er Kondensatoren aufgrund ihrer Feuchtigkeitsempfindlichkeit nicht so wirklich zu lieben schien: “Ich baue keine Hygrometer!“ Es spricht für die Fähigkeiten des Unternehmens, dass man heute eben keine Feuchtigkeitsmessgeräte, sondern hervorragende Kondensatormikrofone baut. Das MC 840 Nbeispielsweise darf getrost als Geheimtipp bezeichnet werden. Und die Schwaben blicken auf eine lange Geschichte zurück: In den 1970ern gab es nicht viele Hersteller von Kondensatormikrofonen: Neumann, Schoeps, AKG, Sennheiser, Pearl, Sanken – habe ich jemanden vergessen? Heute sind es hunderte!

„Meten is weten“

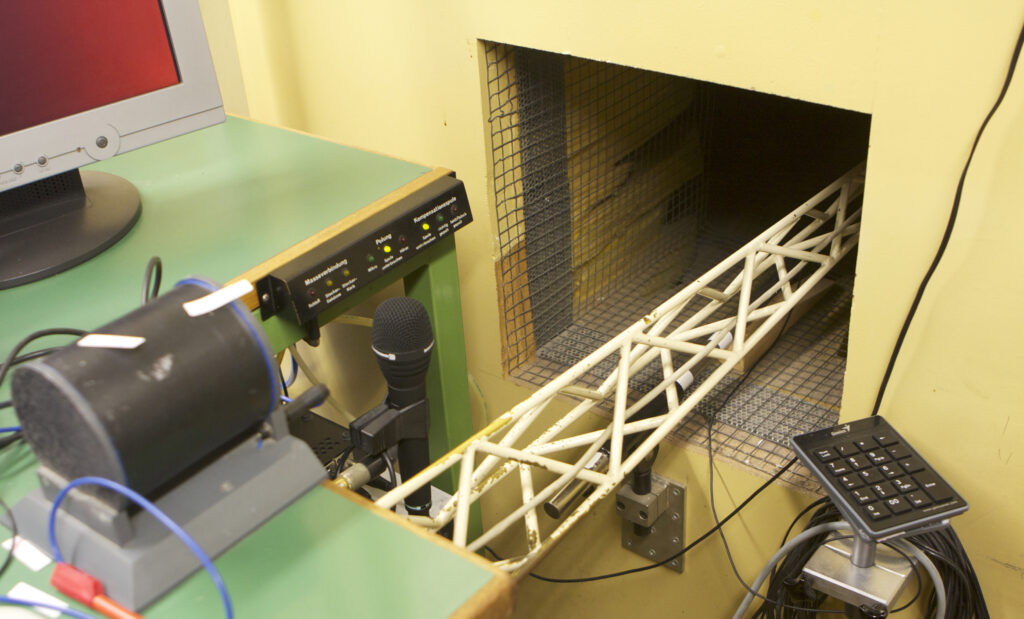

Gut, die Unternehmenssprache bei Beyerdynamic ist Deutsch, “Meten is weten” hingegen niederländisch und bedeutet: “Messen ist wissen” – und trifft auf die Herstellung bei Beyerdynamic sehr gut zu. Jedes Mikrofon, auch das allergünstigste, läuft in den Testraum und wird einem Measurement-Prozess unterzogen. Um Zeit zu sparen, gibt es zwei identische Schlitten, um die Mikrofone in den schalltoten Raum hineinzuschieben.

Beim Durchlaufen der Hallen fällt auf, dass Beyerdynamic mittlerweile zwei Drittel seines Umsatzes mit Kopfhörern generiert. Und ganz generell spielt die Installationstechnik eine große Rolle. So stellen die Heilbronner die digitalen “Klappbügel-Mikrofone” aus dem Bundestag her, mit denen sich Abgeordnete zu Wort melden können – seit Jahren zuverlässig im Einsatz.

Interview mit Wolfgang Ernst, Business Unit Manager

Im Büro von Wolfgang Ernst machen wir es uns zwischen Produktmustern und Papierkram zum kleinen Gespräch bequem. Ein Ständchen zum 90. Geburtstag des Unternehmens erspare ich uns beiden, eine herzliche Gratulation hingegen nicht. Zudem habe ich damit gleich mehrere schöne Aufhänger für das Gespräch, nämlich die Frage nach der Gründungszeit sowie die Tatsache, dass es wohl viele Menschen gibt, denen gar nicht bewusst ist, dass Beyerdynamic ein alteingesessener deutscher Hersteller ist – und in vielerlei Hinsicht Pionierarbeit geleistet hat! Wolfgang kann mir direkt beipflichten: “Ja, Beyerdynamic war beispielsweise der erste Hersteller von Digitalmikrofonen. Und wir haben mit dem ‘Transistophon’ das erste drahtlose Mikrofonsystem auf den Markt gebracht [1964!]. Dieses arbeitete mit dem 8m-Band und war fast unbezahlbar.

Was viele ja auch nicht wissen, ist dass Eugen Beyer mit Georg Neumann befreundet war. Erst nach dem Krieg, der die Zerstörung der Fabrik mit sich zog, hat er Berlin verlassen, um in der US-Besatzungszone in Heilbronn einen Neuaufbau zu beginnen.” “Dass Beyerdynamic aus Deutschland ist, ist vielen vielleicht auch wegen des “c” am Ende des Namens nicht bewusst.”, führe ich an. “Dabei steht Beyer ja für den Nachnamen des Gründers (Eugen Beyer) und das ‘dynamic’ dafür, dass zu Beginn dynamische Wandler gebaut wurden, oder?” “Richtig”, antwortet Wolfgang, “dabei waren es aber zunächst Lautsprecher, genauer Kinolautsprecher. Das war schon fast eine Serienfertigung. Und Eugen Beyer hatte eine schöne Vision: ‘Lautsprecher klein, Klang groß’”

Auf meine Entgegnung, dass Beyerdynamic sich ja deutlich von den Anfangstagen wegentwickelt hat – mir sei Beyerdynamic als Lautsprecherhersteller nicht wirklich ein Begriff – , entgegnet Wolfgang: “Nein, aber die logische Weiterentwicklung davon ist der Kopfhörer. Und diese sind mittlerweile unser wichtigstes Standbein.” “Da hat sich auch der Markt enorm verändert, nicht?” “Ja, vom technischen Hilfsmittel ist der Kopfhörer zum Lifestyleprodukt avanciert. Wir waren zum Beispiel vom Riesenerfolg des T1 etwas überrascht. Das ist ein sehr, sehr edler und dementsprechend auch teurer Kopfhörer, der sich besonders in Japan sehr gut verkauft.” Ich kann mir vorstellen, wie die generelle Mobilität und die technische Entwicklung bei den Abspielgeräten zu dieser Veränderung geführt haben: “Ja klar. Ein Hörzimmer mit Lautsprechern ist nicht so einfach zu realisieren wie eine gute Anlage mit hervorragenden Kopfhörern. Wenn man dann noch bedenkt, dass das gerade für Pendler interessant ist, auch unterwegs gute Musik zu hören – außerdem hat man dann ja die Zeit dazu.” “Apropos hochwertige Kopfhörer: Gab es eigentlich mal entgegen der ‘dynamischen’ Firmenbezeichnung auch Elektrostatenwandler [also das Kopfhörer-Pendant zum Kondensatormikrofon] von Beyerdynamic?” “Ja, tatsächlich” erklärt mein Gegenüber, “das war der E 1000.”

Im Laufe des Gesprächs über Kopfhörer und den Markt landen wir unweigerlich bei einem sehr interessanten Thema: Individualisierung. Wolfgang Ernst erzählt mir, dass der aktuelle Geschäftsführer Wolfgang Luckhardt die Idee der “Manufaktur” mitgebracht hatte, bei der man Kopfhörer und Mikrofone nach eigenen Wünschen gestalten und anfertigen lassen kann. Am Beispiel des Custom One, den man unterschiedlich ausstatten kann, ist auch deutlich, dass so etwas nicht unbedingt sündhaft teuer sein muss. “Zudem ist dieser Kopfhörer ja zusätzlich recht innovativ, mit dieser mechanischen Bass-Einstellung…” führe ich fort. “Ja, allerdings ist es für uns recht schwierig, dieses Feature auch zu kommunizieren, obwohl es recht simpel ist.”

“Wie sieht denn die Entwicklungsarbeit bei Beyerdynamic aus?”, frage ich. Wolfgang: “Nun, Beyerdynamic kann natürlich auf eine Menge geleisteter Entwicklungen zurückblicken und hat viele erprobte und bewährte Systeme. Daher kann teilweise Bestehendes modifiziert werden, ohne dass das Rad neu erfunden werden müsste. Bei Beyerdynamic hat ein erfolgreicher Generationenwechsel stattgefunden. Das Unternehmen verjüngt sich, kann aber trotzdem an seinen Traditionen festhalten. Das liegt nicht zuletzt an der guten Kommunikation mit den älteren oder sogar ehemaligen Mitarbeitern. Aber selbstverständlich gibt es auch absolute Neuentwicklungen, bei Kopfhörern beispielsweise die der Tesla-Technologie. Bei Mikrofonen hingegen sind es eher Verbesserungen und Optimierungen, etwa des Sound Channelings hinter der Membran. Ein wichtiger Parameter ist die Stabilität der Richtwirkung.” “Auch das ist ein Markt, der sich ja enorm geändert hat”, werfe ich ein. “Als ich angefangen habe, mich mit Recording zu beschäftigen, war ein Kondensatormikrofon noch eine enorme Investition. Mittlerweile kaufen sich viele Musiker ‘einfach mal ein Kondensermikro’. Aber neben dem M 88 habe ich ja noch ein weiteres Lieblingsmikrofon von Beyerdynamic: Das 640 N!” “Das 640? Echt?”, fragt Wolfgang fast erschrocken. “Das ist doch ein altes ELA-Mikrofon, was auf Schwanenhälse aufgesteckt wird.” “Eben das meine ich! Ich finde das grandios als Mikro unter der Snare oder als Mikrofon zum Zumischen am Gitarrenamp. Es ist klein und sieht außerdem noch spitzenmäßig aus. Nur diesen perlenähnlichen Sinterbronzekorb wird heute wohl niemand mehr herstellen, das ist wie Hammerschlag richtig teuer. Aber wo wir von ELA sprechen: Beyerdynamic stellt ja auch im Bereich Konferenzanlagen und dergleichen viel her…” “Ja, das stimmt. Wir stellen sogar OEM-Produkte her, beispielsweise Busmikrofone. Allerdings bemerken wir, dass aufgrund der Wirtschaftskrise manche Unternehmen sparen mussten, das geschieht dann schnell mal im Konferenz- und Installationsbereich. Nur die Herstellung von Übertragern werden wir demnächst einstellen.” “Beyerdynamic baut Übertrager? Das wusste ich gar nicht!”, bin ich erstaunt. “Nur mit der Herstellung des M 88 und des M 130 dürft ihr um nichts in der Welt aufhören, ok?”